FALLSTUDIE ZU KONTURFOLGENDER TEMPERIERUNG VON KUNSTSTOFFSPRITZGUSSWERKZEUGEN.

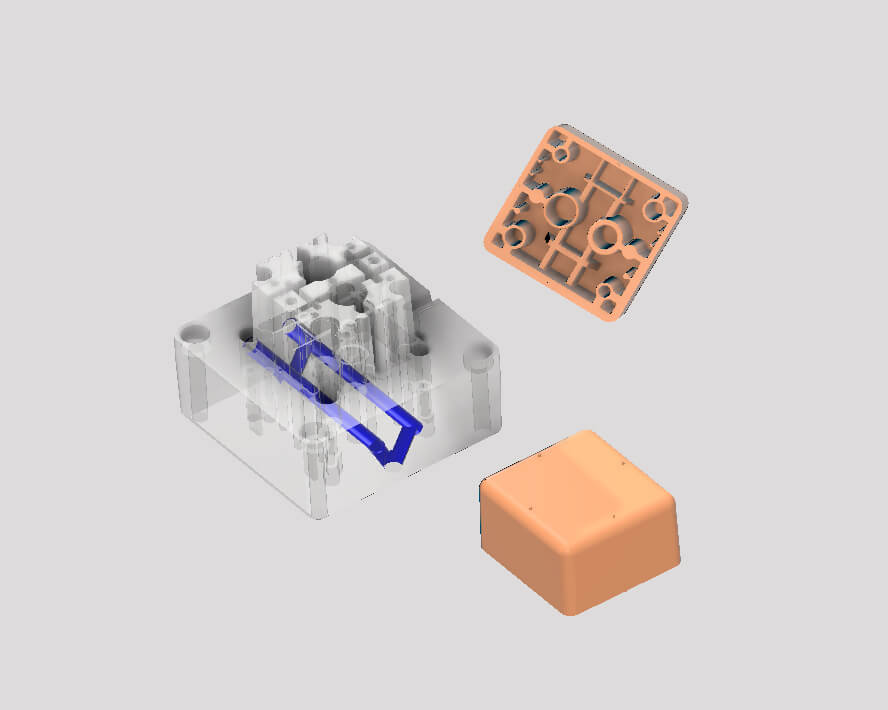

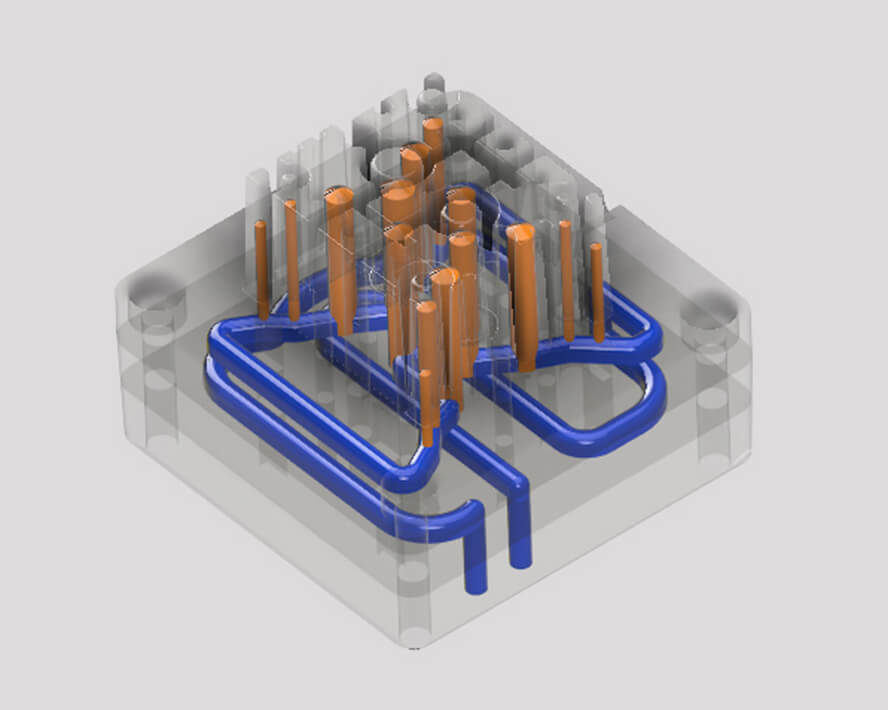

Wir beschäftigen uns seit vielen Jahren mit dem Vakuumlöten von mehrteilig aufgebauten Spritzgießformeinsätzen mit konturfolgender Temperierung. Diese Formeinsätze erhalten teilweise zusätzlich Kupferstifte zur besseren Wärmeableitung, die wir ebenfalls im Vakuumlötverfahren einlöten.

Unsere Kunden berichten uns bei Formeinsätzen, die nach diesem Prinzip konstruiert und hergestellt wurden, von Reduzierungen der Zykluszeiten um bis zu 30%.

Um diese Aussage zu verifizieren haben wir mit freundlicher Unterstützung des Kunststoffinstitut Lüdenscheid eine Fallstudie durchgeführt. Ein Spritzgießwerkzeug, dass bereits über eine Temperierung verfügte, die mit herkömmlichen Methoden durch Bohren hergestellt wurde, sollte durch eine konturfolgende Temperierung und dem zusätzlichen Einsatz von eingelöteten Kupferstiften optimiert werden. Die Realisierung sollte mittels Vakuumlöten erfolgen.

AUSGANGSSITUATION

(HERKÖMMLICH HERGESTELLTE TEMPERIERUNG).

Mit konventionellen Methoden können Temperierkanäle lediglich gebohrt werden und die Eintrittslöcher des Bohrers werden anschließend wieder mit Stopfen verschlossen. Da die Kanäle mit dieser Methode nur geradlinig eingebracht werden können, ist nur in den wenigsten Fällen eine optimale Temperierung möglich.

Außerdem entstehen bei dieser Art der Herstellung einer Temperierung Totecken, in denen sich Verunreinigungen aus dem Kühlmedium ansammeln können, die mit der Zeit zur Verengung oder sogar zum Verschluss des Kanals führen können.

Bezeichnung DIN | |

|---|---|

Materialtyp | Thermoplast |

Allgemeiner Name | PC |

Massetemperaturbereich | 280 °C – 320 °C |

Werkzeugtemperaturbereich | 80 °C – 120 °C |

Auswerftemperatur | 130 °C |

Einfriertemperatur | 170 °C |

Konventionell hergestellter Formeinsatz

Temperierkanäle gebohrt; Zykluszeit: 26,9 s

Vakuumgelöteter Formeinsatz mit konturfolgender Temperierung

Temperierkanäle konturfolgend gefräst, zusätzlich eingelötete Kupferstifte; Zykluszeit: 16,9 s

KONTURFOLGEND HERGESTELLTE TEMPERIERUNG

MIT ZUSÄTZLICH EINGELÖTETEN KUPFERSTIFTEN.

Das Vakuumlöten ermöglicht der Konstruktion neue Freiheiten hinsichtlich der Auslegung der Temperierung. Es besteht die Möglichkeit, den Formeinsatz gemäß den Anforderungen des Bauteils in zwei oder mehr Ebenen aufzutrennen und bei Bedarf im Bereich von Hot Spots, bei denen die Einbringung eines Temperierkanals nicht mehr möglich ist, zusätzlich Kupferstifte einzubauen. Das hierzu verwendete Reinstkupfer besitzt mit ca. 390 W/mK eine 15 – 20- fach bessere Wärmeleitfähigkeit als die im Formenbau üblicherweise eingesetzten Warm- oder Kaltarbeitsstähle mit einer Wärmeleitfähigkeit von ca. 20 – 25 W/mK.

Diese Möglichkeiten haben wir bei der Optimierung des bestehenden Formeinsatzes genutzt und haben die Konstruktion durch das Kunststoffinstitut Lüdenscheid, mittels einer thermischen Berechnung bewerten lassen.

Ergebnis der Fallstudie.

Als Ergebnis der thermischen Berechnung nach der Optimierung durch die konturfolgend hergestellte Temperierung und die zusätzliche Einbringung von Kupferstiften ergeben sich folgende Fakten:

- Reduzierung der maximalen Temperaturen um bis zu 46 Kelvin

- Zykluszeitreduzierung um ca. 1/3.

Die Vorteile der Nutzung des Vakuumlötens bei der Herstellung von konturfolgend temperierten Formeinsätzen sind vielfältig.

- Reduzierung der maximalen Temperaturen um bis zu 46 Kelvin

- Zykluszeitreduzierung um ca. 1/3.

Die Mehrkosten die durch die Herstellung konturfolgend temperierter Formeinsätze anfallen amortisieren sich oftmals bereits im ersten Jahr.