Dichtheitsprüfungen.

Neben unseren Lötdienstleistungen bieten wir verschiedene Dichtheitsprüfungen unserer gelöteten und/oder wärmebehandelten Bauteile an.

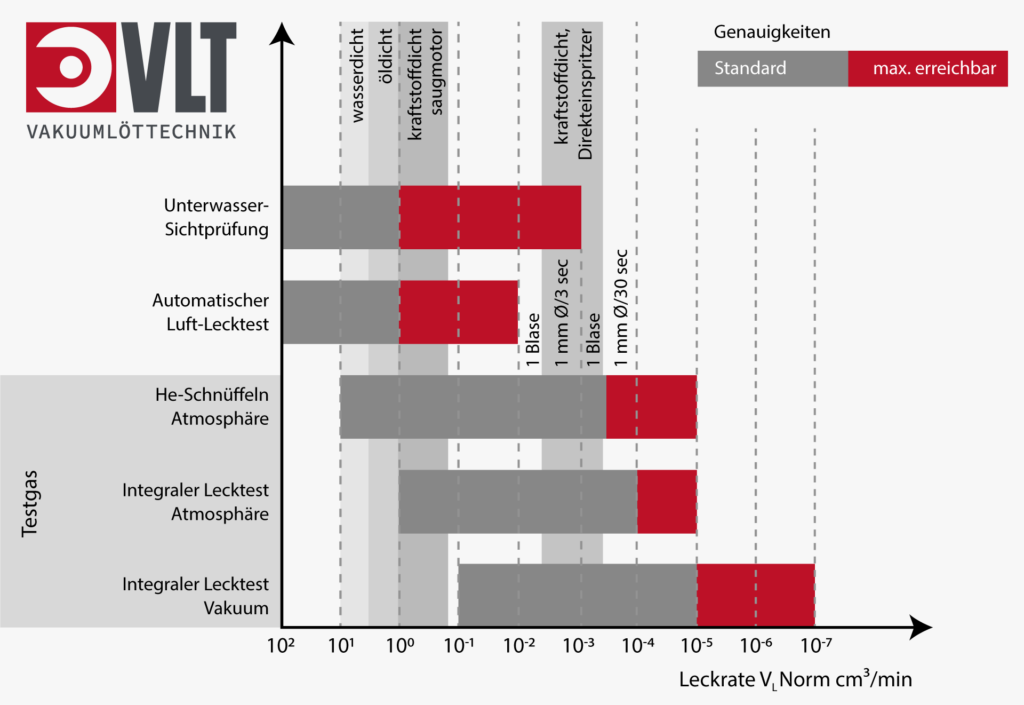

Insbesondere in der Medizintechnik, der Vakuumtechnik, der Cryotechnik, der Kunststoff-, sowie in der Automobilindustrie stellt die Dichtheitsprüfung eine wichtige Prüfmethode der Qualitätskontrolle dar. In der Regel ist hier stets ein bestimmtes Maß an Dichtheit notwendig. Bei der Auswahl der Prüfmethode unter technischen und wirtschaftlichen Aspekten gilt:

So genau wie nötig, nicht so genau wie möglich!

DICHTHEITSPRÜFUNGEN UNTER WASSER, MIT LUFT ODER HELIUM.

Wir führen für Sie Dichtheitsprüfungen unter Wasser, nach der Druckabfallmethode mit Luft oder bei besonders hohen Anforderungen auch Heliumdichtheitsprüfungen bis zu einer Leckrate von 1 x 10-9 mbarl/s durch.

DICHTHEITSPRÜFUNG UNTER WASSER.

Bei der Dichtheitsprüfung unter Wasser wird der Prüfraum des Prüflings mit Druckluft (beispielsweise mit 4 bar Überdruck) beaufschlagt und in ein Wasserbad getaucht. Eventuell vorhandene Leckagen können durch aufsteigende Luftbläschen lokalisiert werden.

DRUCKABFALLMETHODE MIT LUFT.

Bei der Druckabfallmethode mit Luft wird der Prüfling, unter Berücksichtigung eines zuvor festgelegten Prüfdrucks und einer bestimmten Leckrate, mit Druckluft beaufschlagt und nach Erreichen des Prüfdrucks von der Druckluftquelle getrennt. In der anschließenden Messphase kontrollieren wir, ob sich der Prüfdruck infolge einer Undichtheit geändert hat und die ermittelte Leckrate den Anforderungen entspricht.

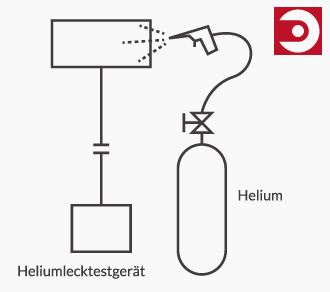

DICHTHEITSPRÜFUNG MIT HELIUM (SCHNÜFFELN).

Bei der Heliumprüfung wird der Prüfling an ein Heliumlecksuchgerät angeschlossen. Mittels einer in dem Heliumlecksuchgerät integrierten Vakuumpumpe, wird der Prüfraum des zu prüfenden Bauteils evakuiert. Die Füge-, bzw. Lötstellen werden lokal mit Helium umspült. Bei vorhandenen Leckagen gelangt das Helium durch die undichten Stellen in den Prüfraum. Das angeschlossene Heliumlecksuchgerät erkennt das eingedrungene Helium und zeigt zudem die Größe der Leckrate im Display des Gerätes. So können wir gleichzeitig die Position der Fehlstelle detektieren.